Röraas est un centre cuprifère important de la Norvège. C’est la deuxième destination privilégiée par les élèves en Norvège.

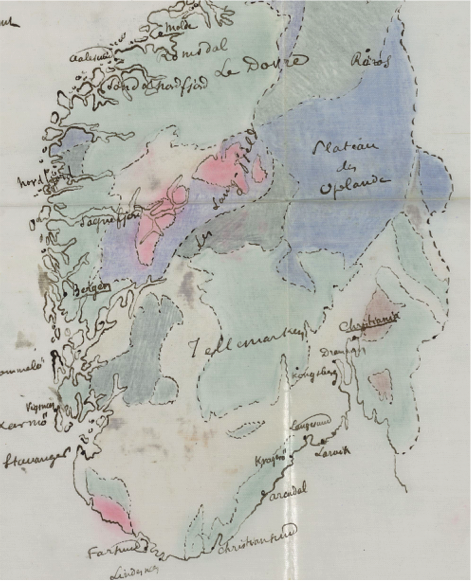

La ville est située au nord-est du pays, près de la frontière avec la Suède.

Six élèves s’y rendent entre 1852 et 1886 :

– Charles Duchanoy en 1852

– Eugène Vicaire en 1861

– Edmond Nivoit et Raoul Perrin en 1864

– Léon Janet en 1883

– François Villain en 1886.

François Villain précise que les mines de Röraas furent découvertes en 1644.

Quand il voyage à Röraas, le chemin de fer traverse la ville. Toutefois, les mines demeurent assez éloignées de la ville. L’arrivée du train insère Röraas dans un circuit de transport nord/sud mais ne résout pas tous les problèmes.

Les élèves semblent avoir été marqués par le paysage particulier des alentours de Röraas. Dans son mémoire de 1852, Charles Duchanoy montre peu de retenu :

« Il a fallu ce puissant mobile (les mines) pour encourager les hommes à venir habiter un pays aussi sauvage et aussi dépourvu de tout ce qui est nécessaire : l’existence ». M 1852 (528)

Il entre ensuite dans une description plus précise mais tout aussi péjorative :

« Des prairies désolées avec un peu de bruyère, souvent marécageuses […] Des terres de sable et de cailloux qui n’ont jamais fourni de terre végétale et qui ne laissent rien pousser […] L’hiver sévit sur ces plateaux avec une rigueur extrême. C’est surtout la longueur de l’hiver qui détruit toute la végétation des environs. Malgré tous les désagréments, le commerce des cuivres a rendu à Röraas une ville de 3000 habitants beaucoup plus considérable que bien des villes de Norvège situées sur les côtes. Le seul moyen d’existence des habitants vient des travaux des mines. Le jour où le produit ne permettra plus aux habitants de se procurer de quoi acheter tout ce qui est nécessaire à l’existence, Röraas n’existera plus ».

Léon Janet indique que la ville ne compte plus que 2000 habitants en 1883, signe que le centre périclite. Elle fut fondée au milieu du XVIIè siècle après la découverte des mines de cuivre.

Il donne également une description peu avantageuse de l’endroit : « Les plateaux ondulés des environs de Röraas présentent un caractère de désolation et de solitude tel qu’il est difficile de se le figurer. Dans les parties basses, le climat n’est pas encore assez rigoureux pour empêcher complètement la végétation de se développer. Néanmoins, les céréales, même l’avoine, ne peuvent arriver à une complète maturité. Les alentours de la ville sont presque complètement dépourvus de verdure : on y voit ca et là les pins rabougris et des bouleaux séculaires dont la taille atteint à peine 2 mètres 50. La surface nue du terrain montre d’immenses dépôts de transport de sables, de graviers, mélanges de cailloux et de blocs erratiques ; nulle part on ne voit de cime aigüe ou de rocher pittoresque : partout l’aspect est triste et monotone ». J 1883 (717)

François Villain ajoute que “la moyenne de la température est très basse à Röros – à la fin du mois de Juillet 1885, quand j’y passais, alors que les jours traversaient une période de chaleur générale, la température n’était que de 7 à 8°“. M 1886 (1067)

Le travail à la mine

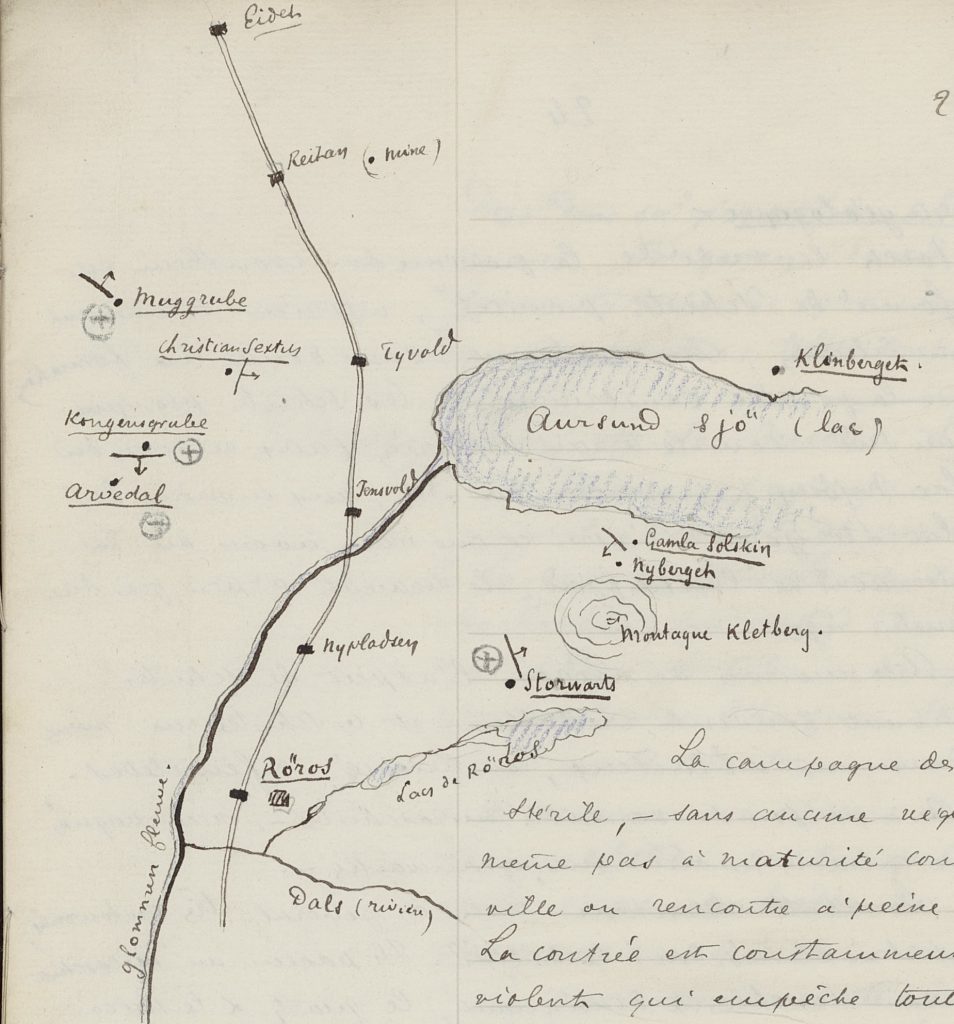

Contrairement à Kongsberg, le centre de Röraas ne semble pas avoir trop évolué. Duchanoy (1852), Nivoit (1864) et Janet (1883) repère chacun les trois mêmes mines toujours en activité :

– Storwatz, 8km au nord-est de la ville. Nivoit indique que deux hommes travaillent quatre jours par semaine avec un rythme de douze heures pas jour. 200 ouvriers opèrent à la mine. Ils viennent de Röraas pour effectuer leurs quatre jours de travail hebdomadaire. Ils apportent avec eux leurs provisions et dorment dans un dortoir.

– Kongens, à 14 km au nord.

– Mug à 18 km au nord. Dans cette dernière, l’abattage de la roche se fait à la poudre. On travaille à la mine plutôt pendant l’hiver, le travail durant l’été se concentre dans les galeries d’avancement.

La mine de Storvatz est le plus grand gisement et fournit les minerais les plus riches. On y abat aussi la roches avec de la poudre. On aurait essayé la dynamite mais cela se serait révélé trop destructeur.

Selon Charles Duchanoy, les ouvriers achètent leur matériel à la société qui possède les mines. Il existent plusieurs forges dans les mines dans lesquelles les ouvriers peuvent forger eux-mêmes leurs outils. Léon Janet confirme qu’à Storvatz, les ouvriers doivent payer sur leur salaire leur matériel : huile, poudre, marteaux et mèches. Tout cela est aussi fournit par la compagnie. Les ouvriers ont mis en place un système : il payent un des leurs dont la tâche est de réparer les outils.

Les charrettes qui servaient à remonter le minerai ont été remplacées par un petit chemin de fer quand Léon Janet visite la mine. Quant à l’extraction de l’eau, deux séries de pompes “primitivement installées“, selon les termes de Léon Janet, sont actionnées par des roues hydrauliques.

En 1886, François Villain écrit que les mines de Röraas ont été étudiés “dans nos cours“, signe de l’importance des activités de ce centre.

La préparation mécanique

Edmond Nivoit note que la compagnie à la tête du centre de Röraas possède quatre usines de traitement vers lesquelles sont envoyés les minerais extraits des mines.

Anecdote curieuse, écrite par Nivoit, mais normale quand on pense au contexte climatique local : “le transport du minerai des mines aux diverses usines se fait pendant l’hiver, en traîneaux; ce qui limite la durée possible du travail à l’usine pendant l’été“. Le moyen le plus efficace pour transporter le minerai sur de courtes distances reste le traîneau, qui se déplace en hiver sur la neige. Un chemin de fer n’a pas pu être construit entre les mines et les usines, sans doutes à cause des vicissitudes du terrain ou du coût. Les moyens de transport restent simple même au centre d’un procédé industriel.

La méthode allemande est employée à Röraas, preuve de l’influence des procédés étrangers en Norvège. Le but de la production des usines est de fabriquer du cuivre rosette, c’est-à-dire pur. C’est ce produit qui est livré sur le marché.

Le procédé de transformation du minerai se divise en cinq phases. Les travaux de Nivoit et de Duchanoy font part des mêmes étapes. Léon Janet a pu lire le mémoire de Charles Duchanoy. Une fois sur place (1883), il a pu constater que les procédés avaient peu changés depuis 1852. Villain François appelle cette méthode la “méthode continentale”. Röraas serait un des derniers lieux à utiliser ce procédé.

La description faite par Nivoit en 1864 est la suivante :

1 – on grille le minerai, disposé dans un tas de 20 à 25 mètres de longueur et haut de 2 mètres. L’opération dure de quatre à huit semaines. Il ne faut pas une chaleur trop importante car les morceaux pourraient fondre. C’est un système très simple mais très lent.

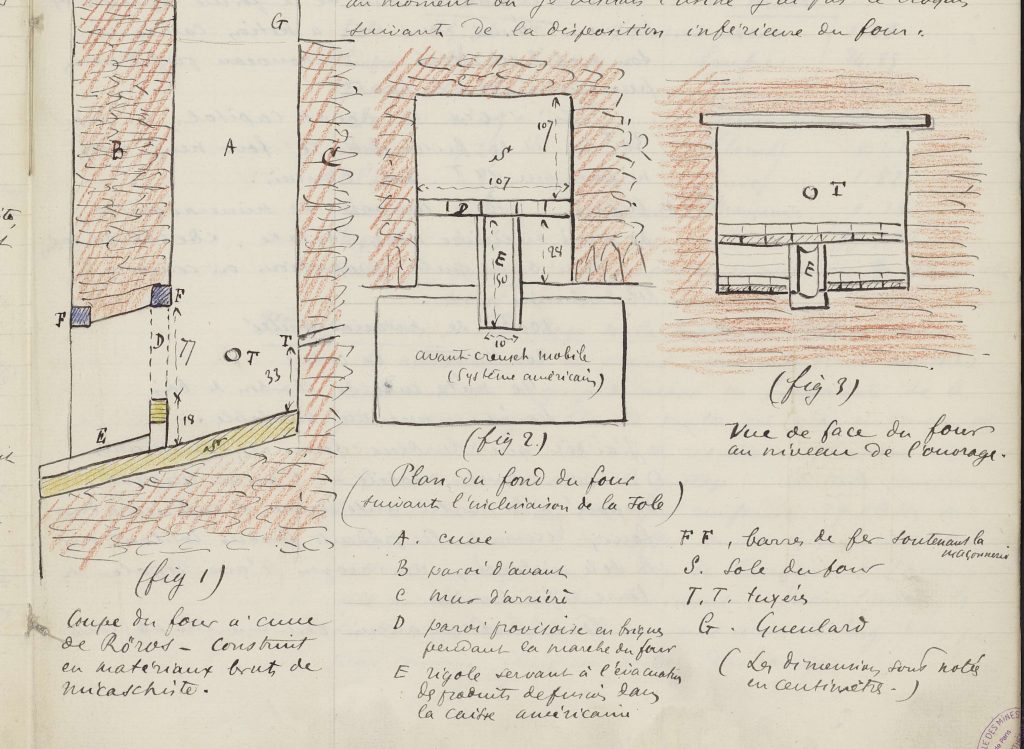

2- on fond ensuite le minerai pour produire des mattes (produit fondu mais qui ne présente pas une pureté suffisante). Chaque campagne dure plus de 140 heures. On fond environ 50 tonnes de minerai pour produire 16 tonnes de mattes.

3- on grille ensuite les mattes.

4- on fond ensuite les mattes pour obtenir du cuivre noir. La campagne dure 100 heures. On mélange presque 15 000 kilogrammes de matte grillée avec 1160 kilogrammes de quartz. On en obtient 3 tonnes de cuivre noir. Chaque fourneau nécessite la présence d’un fondeur et de deux manoeuvriers.

5- on affine (purifie) le cuivre noir et on en retire le cuivre rosette. L’opération dure quatre heure et est réalisée par un maître raffineur et un aide. J 1862 (294)

Les ouvriers de l’usine de Röraas sont payés à la journée qui varie de 8 à 12h selon le travail de l’ouvrier. Dans l’usine, en 1864, on trouve un essayeur, un commis, deux contremaîtres, un forgeron, un raffineur, un aide-raffineur, quatre fondeurs, huit manoeuvres, quatre grilleurs de mattes, deux grilleurs de minerai et deux peseurs en hiver qui pèsent le minerai qui doit être utilisé.

Duchanoy (1852), relève que les petits fourneaux, simple de construction mais très consommateurs de charbon, ont été remplacés par des hauts fourneaux il y “déjà plus de quarante ans” qui permettent de réaliser des économies sur le charbon. Celui-ci est du charbon de bois. Une consommation plus faible représente un réal avantage car les forêts sont peu nombreuses autour de Röraas.

Toutefois, Léon Janet écrit en 1883 que le chemin de fer a pu permettre de remplacer ce charbon de bois par du coke anglais, fabriqué à partir de charbon de terre.

D’après François Villain, depuis 1880, le centre de Röraas a vu ses activités minières se développer : il compte neuf mines en activité. Mais ce n’est plus lié à la vente de cuivre rosette. Les propriétaires ont du se résigner à vendre de la pyrite de fer pour continuer à faire des bénéfices : “Vu la crise que travers le cours des métaux en ce moment et le cuivre en particulier, les ingénieurs de Röraas ne font aucune difficulté de reconnaître que l’extraction de pyrites destinés à l’exportation constitue en ce moment le plus clair de leurs bénéfices“.

La ville de Röraas fait partie depuis 1980 des sites classés au patrimoine mondial de l’UNESCO pour ses paysages industriels. Le site “illustre l’établissement d’une culture fondée sur l’extraction minière du cuivre dans une région isolée” d’après l’UNESCO.